首先热烈祝贺狙击手担任刀具版主!  狙击手是个好同志! 狙击手是个好同志!

4 t& ^- ~( d6 ^9 A 众所周知,钻头的使用量非常大,可是,对于刃磨一直没有很好的办法。特别是在技术工人越来越缺乏的情况下,磨钻头成为很烦恼的事情。有什么好方法呢,请高手讨论一下。随便贴出2个文章。3 R( {7 y6 U7 N. J: y3 A! e

" ]% n1 _0 A/ a

永不凋谢的麻花——漫谈麻花钻百年不倒的辉煌 您知道全球每年要消耗多少支麻花钻吗?您可能不知道,我也不知道!要知道这个数字可能要比知道牛上到底长多少根毛还要难。但是,我了解到,每年仅我国出口高速钢麻花钻就有十多亿支啊!如果把全球每年生产的所有麻花钻统计在一起,不管是工业用的还是家用DIY的,大概不会少于65亿支。也就是说,尽管许多人可能还不知道麻花钻是何物,但是,平摊起来,地球上每人每年要消耗一支麻花钻呢!

' e2 k9 ?+ M$ Y4 S2 K A 在金属加工领域,一百多年来我们对麻花钻的热情和钟爱始终没有减弱。

1 s' X; P: u# ~9 P6 w. B9 ~! j尽管有文献记载在1820年就存在有关麻花钻应用的事实,但真正把麻花钻作为商品的却公认是在1864年,由美国机械师莫氏(Stephen A. Morse)发明并生产推广。图示就是当年莫氏申请麻花钻专利的照片,这也是至今能得到的有关麻花钻的最早图片。

* p+ V: ?: T. g7 C' @* c$ s

; k) |- X/ k4 I# f

; k) |- X/ k4 I# f莫氏的麻花钻专利图片 发明麻花钻之前的钻头很简单,大多象现在的扁钻,顶端有二条刃,背部磨平用于排屑。记得小时侯家里请木匠来做家具时,当时木匠就用这种钻头在木料上钻孔。这也是我所接受的有关孔加工的第一次启蒙教育。 . I. a, J- r, ]3 B; \$ s2 Z# k3 v7 U

140多年前,莫氏在钻头二条切削刃的前刀面处首次划时代地磨成圆弧槽,保留其背部的其它部分。该槽沿着刀体外周螺旋状似的伸向钻头柄部,这样,钻孔时刀刃处切削产生的切屑就可以顺着槽轻易地被排到孔外。因为这种钻头的外形酷似小吃摊上的麻花,所以在中国就顺理成章地被叫做麻花钻。 7 @+ F1 ^9 f; N# H/ _! I# |0 R

与以前的钻头相比,麻花钻的刚性和排屑性能等大大提高,这样,孔的深度、精度以及加工效率也经历了历史性的飞跃。

& Q+ r9 o2 q M1 ~: K* d w$ ~ 莫氏是一位很有商业头脑的机械师,深知他的发明将是金属孔加工领域的一次革命,所以很快在马萨诸塞州的小镇New Bedford成立了公司,大量生产麻花钻。为了更好地解决麻花钻的夹持问题,他又开发了莫氏锥柄。莫氏锥柄很快成为美国的标准,也很快被全球的工业界所接受。这相对次要的、但至今还在工厂里被大量使用的莫氏锥柄反而是人们知道莫氏这位伟人的主要来处。

: }' t, q4 L% v2 a. W 于1877年在美国费城举办的百年展览会上,莫氏的刀具赢得了国际工业界的很大关注,他生产的麻花钻很快畅销全美,还大量销往英国、德国和俄罗斯等欧洲大陆。直到今日,我们在市场上依然可见这家具有140多年悠久历史公司生产的麻花钻。

( v2 O9 t/ i+ X- A5 F1 R6 { 麻花钻就这样迅速的发展起来了。不久,欧洲也开始生产麻花钻。至今,在市场上经常见到的德国品牌如Hartner, Stock, Guehring等公司就是在十九世纪八、九十年代成立的。可要知道,麻花钻的发明和高速钢材料的发展为当时军工产品的升级和换代发挥了重要作用。如果没有这些产品,那么在第一次世界大战、第二次世界大战里使用的武器就没有那么准确和坚固。品质不断提高的麻花钻为工业革命以及现代工业的发展立下了汗马功劳! , Z" W. b Z5 W' [6 E1 O

也许大部分人都会惊奇的发现,图片中的麻花钻怎么与目前市场上见到的麻花钻从外形上几乎一样!140多年过去了,尽管我们做了许多重大的改进,但是,在麻花钻的外形和构造上我们改动得很少。这好象是他造好了大厦,我们无非只是在他的大厦里不断地改进装修罢了。我们不得不佩服莫氏的功力啊。 8 W4 F: z& p) S$ d* R2 W7 N: I

但是,140多年来麻花钻的性能还是经历了翻天覆地的变化。 ! Z; }8 ^6 k$ \0 [* b" D8 O& z. a

首先,刀具材料的迅速发展为麻花钻性能的大大提升提供了结实的基础。从工具钢、高速钢、硬质合金、陶瓷发展到超硬材料(PCD、CBN等),刀具材料的每一次重大进展都让麻花钻的性能提高了一大截。同样加工钢件,一百多年前麻花钻的切削速度可能只能达到3m/min,而现在的硬质合金涂层麻花钻可达150m/min,陶瓷麻花钻甚至可达300m/min! ( u% C( `/ _7 O0 z! u

其次,结构的不断改善也让麻花钻的功能更趋完美、更趋细化。切削、断屑和排屑性能的好坏是评价麻花钻设计是否合理的最重要标准。而排屑槽的形状直接影响钻头的切削性能和断屑性能。抛物线槽形曾很好解决了高速钢钻头钻削深孔问题,而综合应用内冷、特殊槽形和槽抛光等技术可以在加工中心中把30D深孔一次连续加工完毕!

0 G" j+ o/ b$ x/ v' @ S刃型、波型刃、三尖钻、多槽钻、双棱边、增减螺旋角等等只是改善麻花钻钻孔性能的一些具体措施。1953年,当时我国的优秀技工倪志福带领团队开发了一种含三尖七刃的麻花钻头。这种能大大提高钻削性能的麻花钻后来被称为“群钻”。在现代金属加工中,麻花钻的槽形、刃形、倒锥、横刃修磨类型、刃口处理等细节都必须根据机器性能、工件材料和孔的设计要求而进行优化设计。

# n( c2 A2 S* Y% H8 s: W" l% S! k4 e 众所周知,孔加工是金属加工中最难的工艺之一。不只是因为它是成型加工,更是因为钻孔过程中切削刃深藏在孔内,为切削刃的冷却、断屑和排屑增加了很多困难,尤其是深孔加工。 尽管在工业化过程中也不断地被开发出新的孔加工刀具以满足特殊的孔加工要求,但是,麻花钻自始至终是现代金属孔加工中的主力军,也从没离开过她的辉煌。可以这么说,只要有金属加工工业的存在,就有麻花钻的存在。

8 _1 \- ^( |/ ~$ d( ~* u4 h; H3 n1 C4 ]5 a; S

群 钻 / P ]# `$ P+ @. z4 n4 w& k, m1 a- o

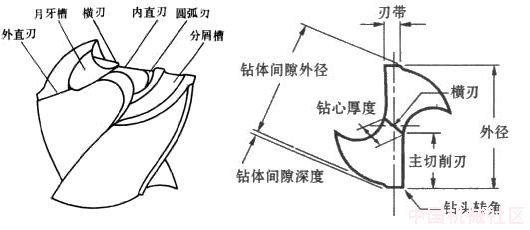

将标准麻花钻的切削部分修磨成特殊形状的钻头。群钻是中国人倪志福于1953年创造的,原名倪志福钻头,后经本人倡议改名为“群钻”,寓群众参与改进和完善之意。标准麻花钻的切削部分由两条主切削刃和一条横刃构成,最主要的缺点是横刃和钻心处的负前角大,切削条件不利。群钻是把标准麻花钻的切削部分磨出两条对称的月牙槽,形成圆弧刃,并在横刃和钻心处经修磨形成两条内直刃。这样,加上横刃和原来的两条外直刃,就将标准麻花钻的“一尖三刃”磨成了“三尖七刃”(见图)。修磨后钻尖高度降低,横刃长度缩短,圆弧刃、内直刃和横刃处的前角均比标准麻花钻相应处大。因此,用群钻钻削钢件时,轴向力和扭榘分别比标准麻花钻降低30~50%和10~30%,切削时产生的热量显着减少。标准麻花钻钻削钢件时形成较宽的螺旋形带状切屑,不利于排屑和冷却。群钻由于有月牙槽,有利于断屑、排屑和切削液进入切削区,进一步减小了切削力和降低切削热。由于以上原因,刀具寿命可比标准麻花钻提高2~3倍,或生产率提高 2倍以上。群钻的三个尖顶,可改善钻削时的定心性,提高钻孔精度。为了钻削铸铁、紫铜、黄铜、不锈钢、铝合金和钛合金等各种不同性质的材料,群钻又有多种变型,但“月牙槽”和“窄横刃”仍是各种群钻的基本特点。

" T1 R4 v' x3 c) F, V D1 C. v2 E e

, \# a8 ]# {% c5 F/ Z/ f* f1 h

, \# a8 ]# {% c5 F/ Z/ f* f1 h群钻的几何形状 图1 刃带形成了钻头的外径。由刃带生成的间隙可使冷却液流入钻头刃口 |