本帖最后由 目成 于 2013-9-10 22:36 编辑 9 J- _* ?1 r7 A* B) |' y

9 B# k8 h6 k) o# X& u1 r$ c8 ]2 m塑胶鼓型齿的鼓形量及出模

' R, V6 P1 o/ ?& }) |5 @" h4 z4 y) _& g) j8 `( N

任何方案的可行性,若论证中不加数值,可信度要打95%的折扣。% a% ^, T& J2 z" D7 F. J

6 q9 L+ L' y8 w0 d8 k" k+ q% N1 `

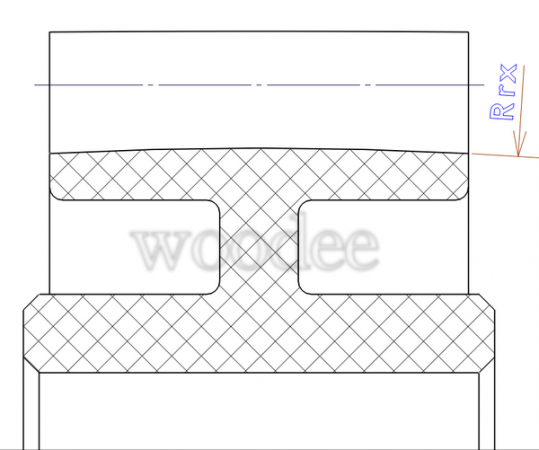

鼓型齿的获得方法,是通常用得最多的“圆弧进给”法,下图示:9 J9 ^4 P+ s n6 ?. A% B

- a4 X7 G. v$ d, Y1 z$ | - a4 X7 G. v$ d, Y1 z$ |

对于机械传动链滚齿机,一般采取靠模的方法,滚切出进给弧线。: i& P/ P. k% s2 j

而CNC滚齿机,这只是一个标配的选项,只需键入半径值即可。

0 p* A7 u7 ~/ u9 r9 U$ x* D# x+ Z推荐CNC滚齿机加工电极,加工很方便。

$ {, ]2 ^! m" e) @' I. j6 w9 b5 T) m

以法向模数1,齿宽8的直齿轮为例,当“啮合接触厚度”为0.008(金属齿为0.0064,塑胶齿刚性差稍加放大),接触60%的齿宽,那么,当齿根进给圆弧半径Rrx=244.975时,齿廓脱模“过盈量”双边为0.022。0 M- h1 {5 n/ X7 J( S" I4 w! y

% l6 |! R! u3 i$ F) N c这是一个比较合理的数值,既满足传动的鼓型要求、给中缩以适当补偿,又使得强行脱模成为可能。

& z0 y w M' p- K脱模时,塑胶温度若偏高,0.022的过盈不至于引起塑性变形;塑胶温度若低下来,冷却收缩量能够抵消大部分出模“过盈量”。

/ g% `; @6 W/ |, J! F: c/ j) R' Q

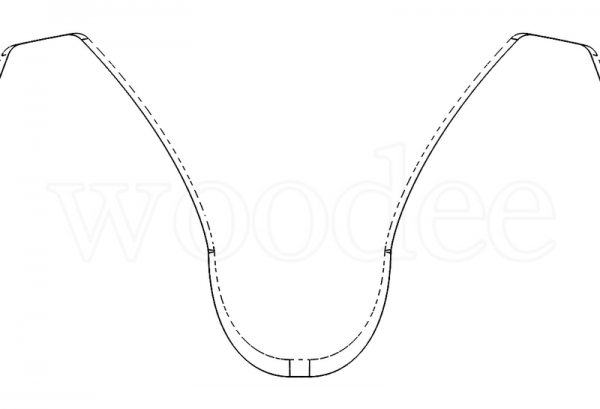

; L. `3 L1 r4 L! {$ S其实,更大的脱模问题在齿根,因为进给走弧线,两端的变位系数要小于中间。如下图示(鼓形量夸大了2.25倍):* {% ^! P% N7 k3 |1 W T4 o6 y

P! B/ H l- v3 D P! B/ H l- v3 D

" {8 g9 h% H! [3 e以上面参数为例,齿根的径向双边“过盈量”达到0.0666。/ x( m/ T( M0 X! y A

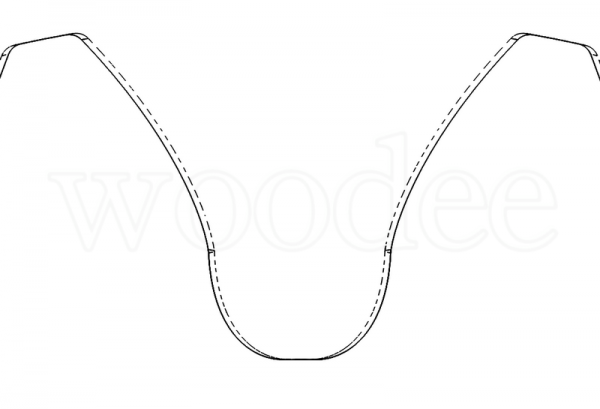

所以必须对齿根做处理,如下图示:

$ N# ?# v# G0 ^! ]/ Y9 N. D9 D5 m

* Z+ T3 f1 w; C

8 b7 q4 g- F! w, n好在电火花加工的预精打工序,只要精确设计电极工艺参数,经前后电蚀加工,正好得到上图所示的结果。% _& _0 r" m8 z7 s6 u; t* ?3 S

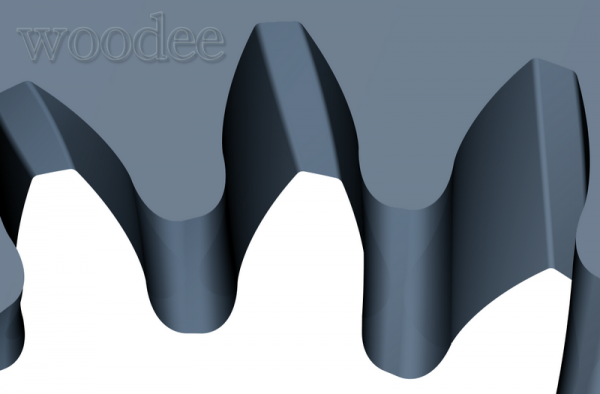

下图所示,是15°斜齿轮的电火花完成模腔的精确示意图片,仔细瞧,可以看到两次电蚀加工的分界:

8 ^7 {6 N6 e+ A+ K {: h 8 |0 Y9 Z S$ Y8 f* [% a; o 8 |0 Y9 Z S$ Y8 f* [% a; o

- K$ F# u! a- K- m

|