本帖最后由 韩寒11 于 2017-10-17 21:22 编辑 6 m- L7 N% M- u3 U7 f2 I$ k

) K# D$ N% \9 j u2 H4 q# A长时间,大家又要回工厂工作了。一些在一线工作的员工开工前,要做的第一件事就是对设备的检查,其中就要对夹具状态进行检查,因为良好的夹具状态 是产品质量保持批量相对稳定的前提。焊接件生产线夹具如此,其它工序也一样

( U! p7 V% V& Q3 y4 O1 i+ `* d生产前夹具状态检查内容分为以下几个步骤: 1.夹紧状态下,零件匹配是否良好,夹头是否松动

1 F2 P! d# i) g- v, h( N# g7 L

1 F2 P! d# i) g- v, h( N# g7 L

file:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC39D.tmp.jpg 作用:保证零件匹配状态符合焊接过程要求,保证产品质量的稳定 良好状态描述: 1.夹紧状态下,零件间匹配无明显缝隙; 2.夹紧状态下,零件不受外力产生偏移 j% K4 {5 Q8 _0 e& v8 `

2.夹具定位销、螺栓是否有磨损、松动现象

( b3 S. l9 C. w; P

( b3 S. l9 C. w; P

file:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC39E.tmp.jpg 作用:保证在夹紧状态下的稳定性 良好状态描述: 1.定位销数量正确、与零件冲孔接触面无明显磨损痕迹; 2.圈示螺母及垫片完好,定位销不松动 5 y( W' ^ l: w% Q

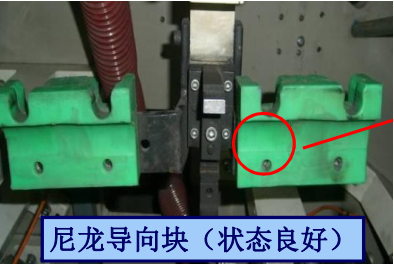

3.夹头型面 、尼龙块型面是否有磨损、表面杂物

; z. x3 p3 B$ O! ufile:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC39F.tmp.jpg 作用:控制焊点位置 良好状态描述: 焊点位置与在要求范围内

4 e- j5 r6 {5 f; l( v4.夹具垫片固定螺母是否松动,垫片是否完好

' c. m. m; |3 ofile:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC3B0.tmp.jpg 作用:产品生产过程中质量优化、控制的手段 良好状态描述: 1.内六角螺丝不松动 2.垫片间无缝隙,无缺失

0 R0 f/ h0 H9 n: p! C' Q5 a @5.工装夹具是否清洁,焊渣、飞溅是否清除

$ k) E1 L+ N6 m0 J6 b% B! cfile:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC3B1.tmp.jpg 作用:保障夹具表面清洁,保证零件表面质量 良好状态描述: 1.夹紧组件、定位组件与零件接触区域光洁; 2.夹具体无飞溅残留 $ ?- Z" h7 M# A$ z

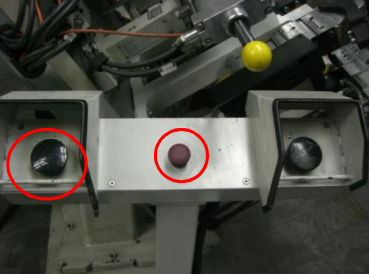

6.急停按钮是否完好,双手按钮是否完好

0 ?: s$ O3 @/ T( C- ]0 u5 mfile:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC3B2.tmp.jpg 作用: 夹具操控按钮,控制夹具夹紧组件运动 良好状态描述: 1.按下红色按钮(急停按钮),夹具断气,能手动将夹紧气缸臂打开,按钮不复位; 2.双手同时按下黑色按钮(双手按钮),夹具能够正常工作,夹具完成整套设计动作 $ ?8 h: [9 V2 b

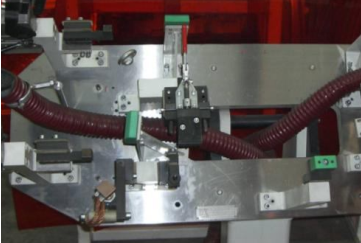

7.气信号设备是否完好,信号气路是否漏气 file:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC3B3.tmp.jpg 作用:保证夹具信号正常传递 良好状态描述: 1.按下双手按钮后,夹具能正常工作 2.现场无明显漏气声音 ' h3 |7 N* w: E0 X. g4 I

8.三联件是否完好,压力值是否在规定范围内 file:///C:\Users\DELL\AppData\Local\Temp\ksohtml\wpsC3C3.tmp.jpg 作用:夹具输入气状态控制 良好状态描述:压力表能正常工作,现场无漏气声音 1 G' e3 B" @" h, l8 D4 O6 j) b

工装夹具常见的不正常现象及其危害性 大家在检查后会发现一些不正常现象,应当做到及时维护,下表是夹具侠为大家整理出的夹具常见问题 | | | | | 位置不正、冲压件不到位,3 Q% A |. [4 Y

焊接件相互位置造成偏移 | | | 造成冲压件孔距不对,失" v6 Q" T& h7 V6 c

去定位作用 | | | 夹具锁不紧,焊接过程影

2 g% R S! t6 [+ g- u$ v0 S" v. E7 J- x响车身表面质量 | | | | | | 使夹具产生前后松动,焊

; @( c0 ^1 x1 j. [1 _接件位置不稳 定 | | | | | | 压力不够,影响气动夹具5 @- T$ S5 N' `" g/ U2 Q

的夹紧速度及夹紧力,使

8 Y, a" b# \5 X' e焊接件产生不稳定 |

# i! W, a% e8 m | | 缸产生相反的动作或无的3 m2 H2 P1 N1 V3 G) H7 \

无动作 | | | 压力不够,影响气动夹具4 ~0 {* |5 R# O* J/ U$ L) N9 j9 g

的夹紧速度及夹紧力,使- ^3 P3 w6 U* F/ f! d

焊接件不到位 | | | 表面不平整、甚至影响焊

% V/ |1 y: `' x' M5 e$ {6 M$ D接强度 | | | 影响焊接的牢度、门板和! ^$ M5 y& v6 M8 v8 B9 T

铰链的相互位置 | | | 影响踏焊机使用寿命使焊

8 v. }3 o/ g$ R9 n7 R. I接件产生毛刺 | | 退磁、脱落、磁缸表面有5 ^8 a% C& ~: |; V3 e: ?* Y

异物 | 使小的附件起不到固定作0 C. [& \. i( ~! l# z" d- e! b

用,从而影响焊接位置 |

2 @/ U4 R- Q# C9 G$ G |