本帖最后由 鬼魅道长 于 2018-11-29 00:04 编辑

说在前面的话:http://bbs.cmiw.cn/forum.php?mod ... &extra=page%3D3

〖实例12〗丝杠常见的问题 作为所有人都很熟悉的螺旋传动典型机构,丝杠在工业上有广泛的用途,但在具体使用过程中有很多小问题容易被忽视。

1. 问题描述 第一次在设计中应用到丝杠,请问在设计和实际生产中,关于丝杠有什么要注意的地方?

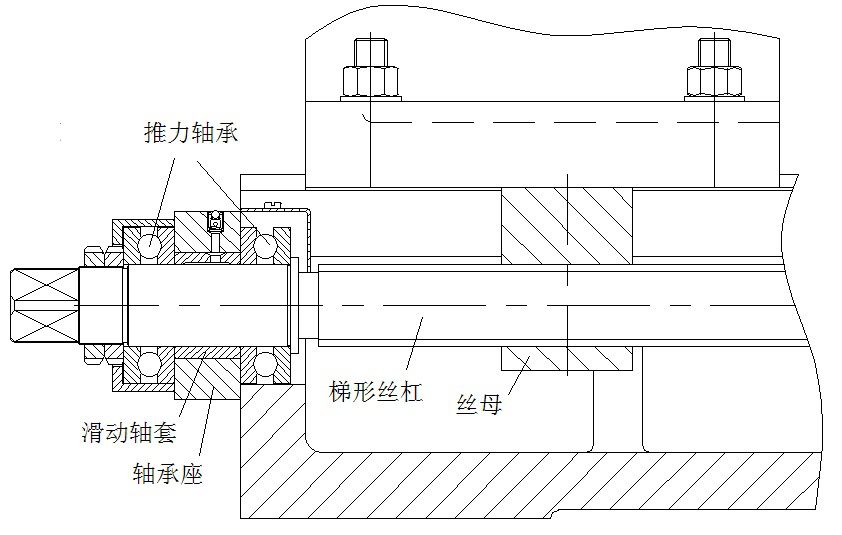

2. 讨论 甲说,关于丝杠要注意的地方很多,而且大多都是要综合性考虑的问题;比如:滚珠丝杠的安装支撑,目前倾向于60°角接触或滚针双向滚柱推力组合轴承,如果出于一些考虑,想用深沟球加推力球轴承安装,是否可行? 深沟球轴承加推力轴承也是滚珠丝杠固定端轴承组合的一种方式,其特点是轴向刚度大,承载能力强,轴向刚度略小于滚针与推力轴承组合方式而自身的摩擦力矩要小很多,但是因为其轴承座的设计制造较为复杂,安装难度较高,初期轴承的预加载荷调整困难,所以应用的场合较另外两种轴承方式要少;不了解这些,而贸然选择某一种轴承作为支撑,是不允许的。 乙同意甲的看法,说,丝杠的轴承要注意的问题很多,曾经遇见过这样的问题:车间的工人工人法,说,在丝杠安装难度较高,初期轴承的预加载荷调整困难,所以在更换CK6140数控车床的中拖板的丝杠时,在丝杠的两端都是46104角接触轴承(新代号为7004 AC);靠近步进电机的那端是两个,远离步进电机的那端是三个,而且丝杠的安装固定没有用推力轴承;由于拆卸时没有及时记录,忘记了那两组轴承的安装形式是面对面还是背对背,不知该如何处理; 当时的经过现场分析,判断应该是背靠背安装形式,理由为刚性大,可以抵抗一定的倾斜力矩,轴承的预加载荷也方便调整;只有在设备两端的轴承座的同轴度不高的情况下使用面对面安装,有一定的调心效果;至于没有使用推力轴承以及远离电机的轴端多出一个轴承,可以这样解释: 1. 推力轴承一般在具有较大轴向载荷的场合使用,对CK6140来说并不是必需品,从经济上不划算; 2. 多出的轴承是增加轴向承载力,因为车床X轴丝杠在吃刀受力的方向是向着远离电机的。 丙说,丝杠的小问题相当多的,比如曾遇到一个滚珠丝杠的螺母法兰断裂,按道理说,应该重新制作新螺母,但当时的由于时间紧急,临时进行了焊接以保证生产,但焊接也是有很多讲究的,国内滚珠丝杠的螺母从材料上分为轴承钢和渗碳钢,都可以焊,但有两点要特别注意: 1.确定材料,选择对应的焊接材料和工艺,以保证螺母不会被退火; 2.焊接后必须重新对螺母法兰配合用的端面进行加工,以保证端面与丝杠轴线的垂直度要求。 丁常常在设备上安装调整丝杠,说,丝杠调整时也有很多要注意的;最影响滚珠丝杠的正常使用的就是丝杠受到颠覆力矩,换句话说就是丝杠不只是受到轴向力,还受到不正常的扭转力矩或径向力;所以在安装的时候一定要保证如下三点: 1. 丝杠两端的轴承座孔与丝杠螺母座孔的同轴度,一般公差取6级或以上; 2. 丝杠轴线和丝杠螺母座孔的轴线与导轨轴线的平行度,一般公差不大于0.02/1000mm; 3. 螺母座配合端面与螺母座孔轴线的垂直度,一般公差0.01mm,加工时保证; 而要达到以上三点,最常用的办法是以下两点: 1. 直接将丝杠与轴承座、螺母座连接,螺钉吃劲但不锁紧,以机床工作台为基准打表测量丝杠外圆的上母线和侧母线、按照表的读数进行调整,调整好后直接锁紧打定位销;这一般用于维修、更换、或单机生产的情况; 2. 制作芯棒和辅助工作台作为辅助工装配合检测;为轴承座和螺母座配相应的芯棒——公差等级按照丝杠图纸要求对应——长度一般取300~500mm;辅助工作台可按照机床工作台去除不必要的部分,以一个人能方便推动为准设计;测量时以辅助工作台为基准在导轨上推动测量个部分芯轴的上母线和侧母线,按表的读数进行调整;这一般用于机床生产厂。 乙说,某设备厂曾出现以下问题:生产的全封闭机床,使用到两年的时候就会产生振动,后检查发现因为如图12-1的丝杠中间部分磨损严重;

丝杠的通常寿命是12000小时,即使全年24小时不停机也应该用到两年以上,而如果寿命达不到,从以下五点考虑一般是能找到结果的: 1. 机床的使用环境如受力、冲击、环境、温度等是否比较恶劣; 2. 是否存在润滑效果不好或者润滑油量不足的情况; 3. 是否长时间在超负荷状态下运行; 4. 额定载荷是否计算不当; 5. 螺母结构,通常单螺母预紧的丝杠寿命不如双螺母;而且单螺母的预紧力调整很困难,只能拆螺母换滚珠。

丙说,有时候机床发生故障,并不一定是丝杠的原因,比如曾经检测过一台CK6136H的数控车床,在车不锈钢的时候震动非常大,本以为是丝杠的刚性不足,可换过一根之后仍然是老现象,最后发现是机床的整体刚性不够,问题出在刀架上,通过改进切屑速度、吃刀量、车刀的角度之后得到好转。 乙说,虽然机床的整体刚度是噪音的一方面,但丝杠的原因也不可避免,曾有一台铣床的进给Y轴有异常,进给越快越响,经全面检测后发现是丝杠问题;这种问题大都是丝杠预紧力调整的不合适造成的,适当的增加或降低丝杠的预紧可以改善一点丝杠运行时的噪音,但不能做到全部消除,而如果旧机床出现类似的问题,则更可能是丝杠磨损。 丁说,加工类的机床上滚珠丝杠一般会被碎屑卡死,这时需要将丝母从丝杠上卸下来,应有专门工具作为辅助,比如用铝棒按照丝杠的谷径-0.1~0.2mm作为套筒外径,丝杠轨道结束处的光轴的外径+0.1~0.2mm作为套筒内径加工,将套筒套在端头的光轴上就可将螺母旋到套筒上方便地取出。 乙同意丁的办法,但觉得仍需要补充,说,仅仅使用套筒是装配熟练之后的做法,生手这么做,由于螺母和套筒不同轴,将滚珠放进去很容易掉出来,这时应再做一个盘状附件,中间有一个通孔,直径就是套筒的外径;和这个通孔同时加工一个圆台阶,直径比螺母的外径稍大,深度5mm就行;这样可以把螺母卡在这个圆台阶里面,不会出现不同轴的情况;托盘的外径可以随意,比螺母的直径大就行,而托盘的厚度一般选15~20mm即可。 甲曾遇到车间反映数控机床X轴加工尺寸不稳定,说,这种时候,排除掉刀具等因素外,应当检测以下三点: 1. 反向间隙,一般反向间隙x轴不应大于0.01mm; 2. 精度,检查下是否丝杠磨损了精度达不到了,通常定位精度在0.012mm,重复定位精度0.008mm; 3. 热变形,如果机床x轴丝杠采用的不是预拉伸的安装方式,那么丝杠的热变形对加工精度的影响很大,可打表检测一下,通常是运行10~15分钟后丝杠的热变形就趋于稳定了。 乙说,有时候丝杠运行一段时间,会在表面发现一些闪亮的碎片,很容易误以为是丝杠的磨损,但实际上是反向器磨损和钢珠磨损产生的,反向器磨损产生这种现象的情况居多,特别是用金属加工出来的反向器,但一般影响不是很大,一般来说即使有这种现象的丝杠也能用3年多,但要注意多润滑。

3. 结论 虽然讨论中说的基本没有牵扯到丝杠本身的设计问题,但由于其特殊和专用性,实际工作中以购买成品使用居多,所以涉及到一些设备安装和调试时会出现的各种小毛病,多了解现场应用中出现的各种情况,在做与丝杠相关的设计时会很有好处。

https://zhuanlan.zhihu.com/c_1051171562501287936

|