|

|

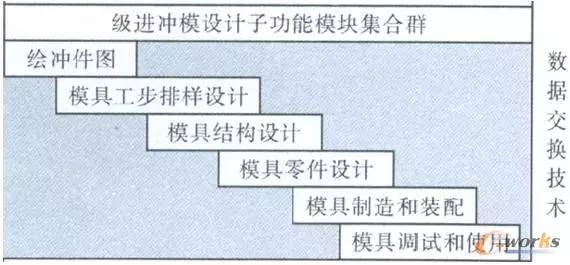

并行设计是通过划分到子一级单位的模具设计制造担当的进一步的子任务和协作的方法,使某些可以在总体设计制造任务中尽可能前置以缩短周期的并行子任务在满足合理性、可行性的要求下尽可能同步或稍后进行启动。根据冲模并行设计体系结构和系统集成技术原理,基于并行设计的冲模CAD/CAM系统集成框架(图1)。  8 n+ `. E+ x. L v 8 n+ `. E+ x. L v

图1 Solidworks三维CAD/CAM集成设计制造平台. {' z8 u. a1 o% X, K, H

该框架冲模设计和开发过程分为绘制件图(产品前处理)、模具工步料带排样设计、模具结构设计、模具零件设计、模具制造和装配以及模具调试使用六个阶段,阶段与阶段之间有部分重叠,表明在前面设计尚未结束时,后面的设计就已经开始了,即并行设计部分(这里是指广义的整个模具设计制造过程中各个环节之间的并行)。 f, @1 y. `( d! \/ T8 Y

23 y8 s6 u I- ^% h, T

并行设计在冲模CAD/CAM系统中的应用; d1 k8 X6 \3 r3 r9 Q; r, {; a

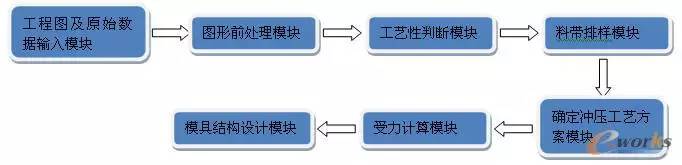

冲模设计的基本流程

6 X r: V Z+ e2 m* X+ M! q

: h' ~- T8 h( O4 ~ 图2 冲模CAD/CAM 流程图+ K. n* t K. j! ?

①原始设计数据输入模块:完成冲裁零件的形状和尺寸输入系统,PDM信息输入。- a2 c' ~0 b8 \3 L! r; Y6 J) h$ q

②图形前处理模块:由原始工件图转换为可供模具设计使用的圆整后模型,为后续模块提供必要的信息。统一产品数据模型、全参数化、全相关,使得模具在设计阶段易于修改。在设计变更时一处修改,能扩展到整个设计中,同时自动更改所有的设计图纸以及产品数据。 K6 ^. ~, M# z, D1 S0 H

③工艺性判断模块:以自动搜索和人为辅助判断的方式分析冲裁件的工艺性。如零件不适可冲裁,则给出提示信息,要求修改零件图。(客户打合,前期方案评审); g0 a1 s5 g. A

④料带排样模块:以材料利用率为目标函数进行排样优化设计。一旦敲定,即可并行展开下续各个分行模块,是整个模具项目的中枢总线部分。

1 y, H: m7 v4 H3 j" Z ⑤确定冲压工艺方案模块:确定采用简单模、复合模或连续模。从既存的标准型模架系列中进行选择,是一个方案优化,成本精简的标准化过程。

2 a+ Z5 S, k$ n' G* b$ \ ⑥受力计算模块:预先计算冲裁力、卸料力、压边力等,为选择压力机提供理论力计算。(这部分理论计算当前LogoPress仅提供了冲裁力,而针对折弯、拉伸等成形工艺需要借助CAE及CBR进行必要的实验性的推理验证来提供必要的输入信息)。2 B2 r: g! X3 C' g

⑦模具结构设计模块:在以上1-6确定的前提之下,按照模具装配体中各个要素的标准化划归进行各担当的子任务分配,对应选择标准零部件,设计非标准零件等,及后续的加工、品质验证过程。+ W+ Z' ?) I! h3 l; W3 F! v

⑧以统一的任务节点为标杆,集中各子要素子零部件进行汇总装配验证,试模出样。0 e2 ~, W5 _( r) z

冲模设计过程的并行

1 m1 q* |5 U: I |9 N% l. ~ 细探冲模的并行设计,包括两方面的内容:一是冲模设计过程本身的并行,指的是冲模设计各阶段任务之间的并行;二是模具装配体中各元素、子件的冲模设计与制造自过程之间的并行,指的是在冲模设计进行到方案确定阶段,就开始不同类型单件的零件设计、工艺准备、加工等的子系统协同推进,包括购原材料和标准件订购、零件的设计、工程图作成,零件加工所需刀具、夹具和量具的工艺设计、准备和完成加工等。详细来说,就是将原先由个人完成的冲模设计过程分解为若干个并行子任务组。

3 W5 G6 K2 j- e c 设计任务的处理,设计任务的分解和相关子任务关系的处理是并行设计的关键问题。这种分解和处理应以使设计任务尽可能被并行执行为原则,并尽可能一次成功,以提高模具质量,缩短开发周期。模具总体设计人员在装配环境中通过对零/部件设计完善程度的把握,来决定总装配体分解后每个子装配、零件还有多少任务需其他设计人员完成。零/部件在总装配体中的设计完善程度以能准确反映模具的功能及装配关系、准确向下层设计人员传递信息为准。总装配体既可随时分解成部件、零件,进行详细设计,又可随时重新装配起来,回到装配环境下进行设计,并可进行各种检查分析,所谓自底向上的设计模式。

. l& r' e$ U7 A9 u 各子任务分配的协调机制,钣金冲压模具的复杂性,导致并行设计时可能发生诸如配套性、几何尺寸联系、规格类型以及工作时序等方面的冲突。我们在装配环境下对整副钣金模具的功能、结构等技术指标进行评价、修改,以消除冲突,保证模具的整体性和协调性。那么,在模具结构并行设计过程中,设计信息的沟通、设计质量的评价、设计流程的控制、设计人员之间的协调等问题的处理就变得最为重要。我觉得关键之处还是在于模具标准结构的认知和细分定义程度上的问题解决才是真正实现流畅并行设计的要害,为此,我们也可以借鉴以下相关协作性的机制来解决一些分配过程中的问题:

# ?' |5 @# e: h/ M! ` ①总体设计人员进行模具的总装设计,然后把零/部件拆开,分配给各个层次的下层设计人员同时进行详细设计。# ~8 Q7 Y, x3 e( N+ ]

②下层设计人员进行详细设计时,如发现某设计意图不明或某部位需要修改时,可向上层设计人员发出询问或修改申请。* O b% A9 O9 F

③上层设计人员进行必要的计算、评价、协调后,发出设计意图说明或同意修改指令;因为模具的多层次结构,如果上层设计人员无权处理下层设计中涉及的问题,可将该问题提交给更上层乃至总体设计人员处理。/ ^# G$ Q! o( y' c% Q7 o% |

④下层设计人员根据上层发出的设计说明或修改指令,继续进行详细设计。' y; q3 m' c+ N8 [

⑤上层设计人员、总体设计人员将下层详细设计后的零/部件装配起来,进行功能、结构等方面的技术验证,满意后即结束全部设计,否则再将零/部件拆开进行修改。7 l- M% I( d3 V& p" E

在设计讨程中,设计人通过PDM协同设计平台,可以实时看到设计和修改的整体效果,并检查其正确性,从而使各部分的设计同步协调、齐头并进。通过这种类似机制再配合背后丰沛的各担当自己早已“墨守陈规”的设计技术要求,才能有利于设计人员整个集体的并行协调作业。

& d# X! r" y+ R, X& e8 S. p 而整体装配环节就成为最终设计成型的关键,总体设计人员需要在一开始策划时充分考虑模具的整体性能,这样下层设计人员在上层形成粗略设计要求后可同时展开工作,缩短设计时间;零/部件之间通过装配关系约束成为一个有机的整体,易于保证设计的一致性和完整性,支持设计组并行协同工作。装配设计环境提供了“虚零件”的设计功能。所谓虚零件指的是零/部件仅以一个名字或一个坐标系空间点位来表示,通过先前开发的总体BOM三坐标输出清单可以快速的装配匹配,从而确定模具的功能结构和装配结构。在最终总装环境中可以对虚零件进行设计、修改,通过产生几何实体而使之变成“实零件”可对任何零件进行必要的设计、修改、装配和删除,完成模具总体设计。/ r* d. K" A) @4 N# p4 Z

克服传统“串行”设计的弊端,变单一设计过程为小循环多重复设计过程,并使设计过程的每个环节都能实现并行推进、协同配合、修改快速响应,这是我们不变的目标。作为处于制造业转型升级关键时期的我们,一体化、并行地进行件模具设计,才能从根本上提高模具设计质量、缩短开发周期。在全新概念的三维CAD/CAM和PDM平台基础之上,借助于Ineternet和NC平台,模具全球异地协同设计制造也将不仅仅是设想。这势必是一场挑战智能模具设计、制造来赢得行业新市场新生命的革命。

9 Y; V2 _* E8 {; N8 \( h |

|