|

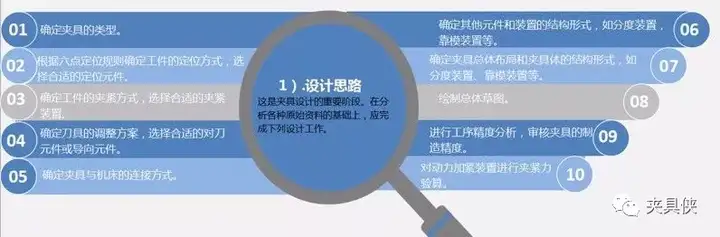

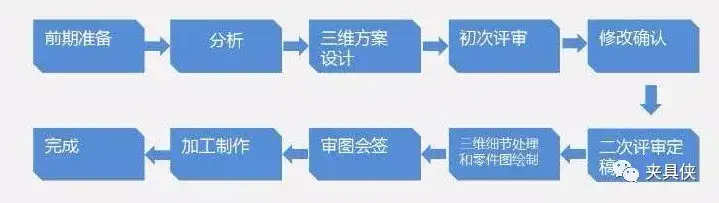

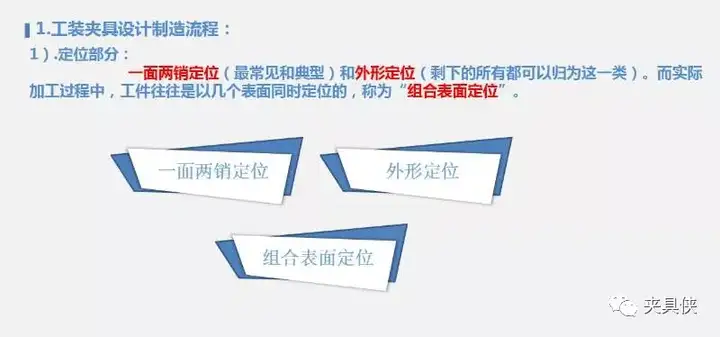

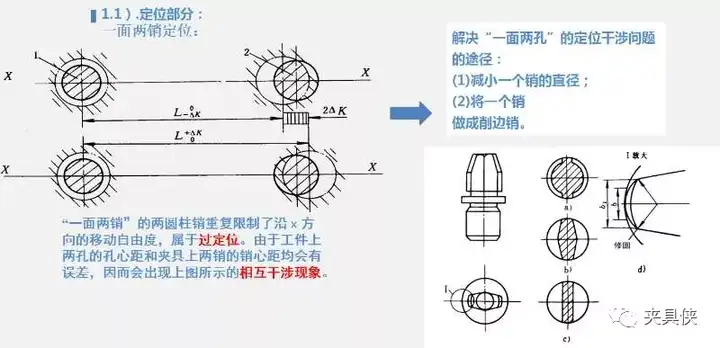

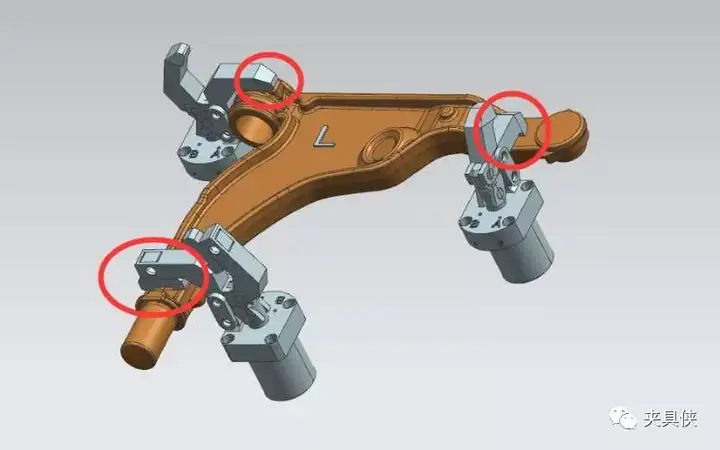

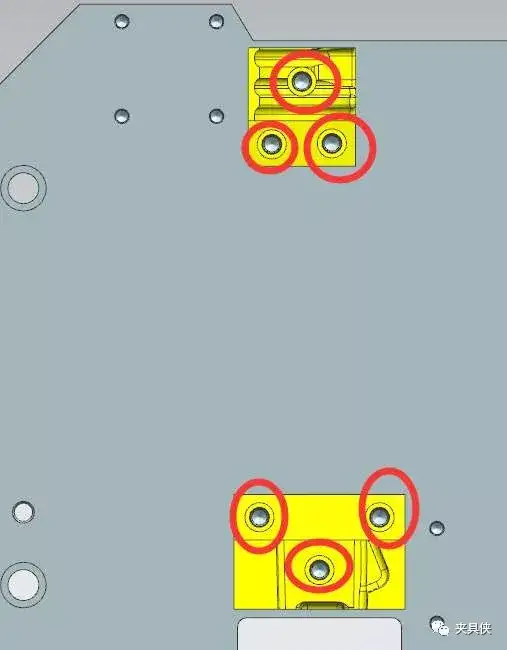

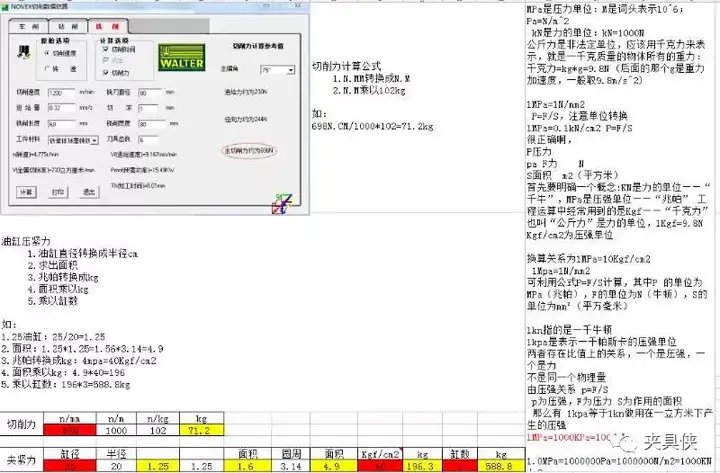

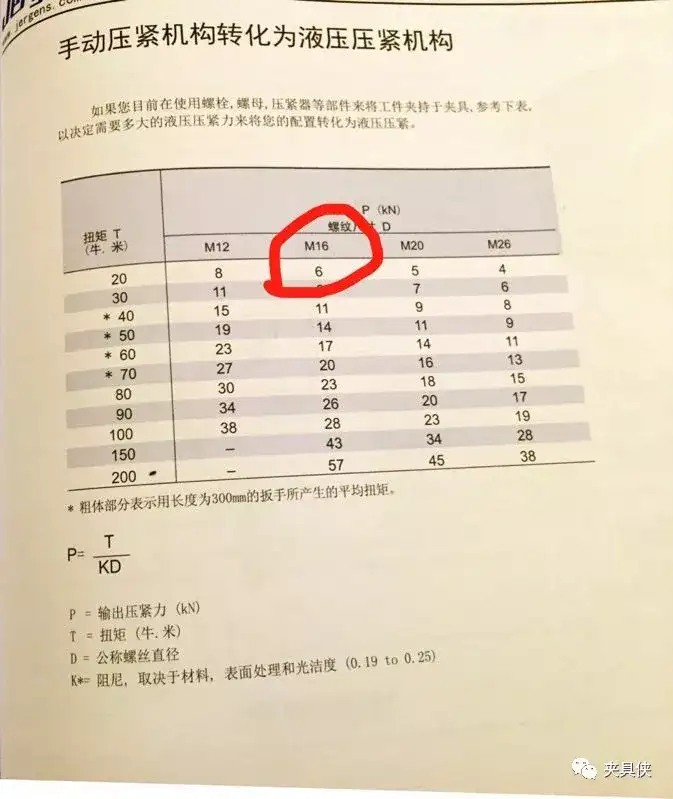

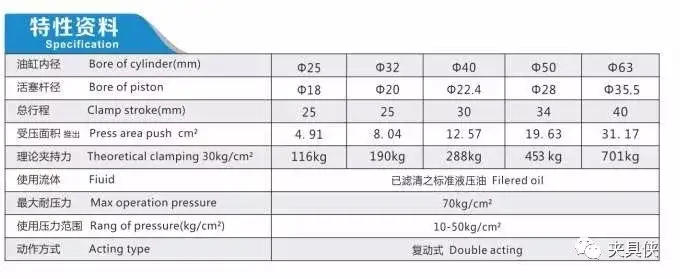

夹具设计的几大因素,包括定位部分、压紧部分、夹具体和辅助、设计参数等知识的分享。  图1 夹具设计流程 图1 夹具设计流程夹具设计首先要判断夹具属于液压、气动或手动夹具,接下来选择定位方式和定位元件。  图2 设计步骤 图2 设计步骤 图3 夹具设计过程参数定 位 图3 夹具设计过程参数定 位 图4 图4 图5 一面两销 图5 一面两销定位方式中一面两销是最常见的,经常应用于毛坯件上或者加工面上有孔的情况,两点成一线限制x、y的位置,为了避免过定位的情况出现,有时把其中的一个销子做成菱形,缩小公差。 外形定位和组合面定位就像定位毛坯,由于毛坯铸造不稳定,有时候会出现浮动,需要根据产品的材料放余量。一般铸铁件的余量为单边0.4-0.6,铝件为单边0.4。  图6 图6图6中左右两边的产品采取毛坯定位的方式,中间的产品采用组合面定位,减少过定位现象。  图7 图7 图8 图8图7和图8是最直观的组合面定位,这与毛坯铸造工艺有很大关系。压点一般选择在工件刚性最好的地方,就是最粗的地方。压点的正下方最好有固定支撑或者支撑缸,尽量靠近加工面,以减小切削力产生的加工震动和应力变形。  图9 图9如图9中所示,一般压三点组成三角形,让力封闭。 针对毛坯定位需要做定位块,定位块上的固定螺丝余量可以稍微放大些,以便微调。  图10 图10像图10中6个螺丝孔的位置一般放大1mm或1.5mm,或者做成键槽型。 压 紧 图11 图11设置切削参数时首先要大概知道产品会用到多少刀,多大刀。一般采取最大那把刀来计算切削力,接着选择夹紧缸和油缸。个人一般计算最大的镗刀,切削深度在1个左右。液压夹具最担心因为夹紧力不足引发的一系列问题。  图12手动压紧机构转化为液压压紧机构 图12手动压紧机构转化为液压压紧机构M16普通扳手压的力为6000N,换算成夹紧力有712公斤。  图13 油缸规格参数 图13 油缸规格参数50缸理论夹持力为453公斤,1个M16的螺杆压紧力会远远大于油缸压紧力。所以一般油缸的力选择都是根据毛坯自身强度的计算值的1.5倍到2倍。  图14因为我现在被限制了上传图片数量,所以还有剩下的知识在文件内 图14因为我现在被限制了上传图片数量,所以还有剩下的知识在文件内

定位、压紧、切削参数,你要的,这里都有.rar

(785.6 KB, 下载次数: 31)

定位、压紧、切削参数,你要的,这里都有.rar

(785.6 KB, 下载次数: 31)

|